在高压电力系统中,交联聚乙烯(XLPE)电缆以其优异的电气性能被广泛应用。为确保其安装质量与长期运行可靠性,在现场敷设安装后,须进行交流耐压试验,以检验电缆的绝缘强度、发现潜在的绝缘缺陷。近日,武汉凯迪正大的试验团队,在湖南省岳阳市岳阳楼区,应用串联谐振耐压试验系统,对一回110kV、300mm²截面、长度为80米的电缆完成了试验。

试验前的准备工作是保障安全与成功的基础。试验团队抵达岳阳现场后,首先对试验环境进行了勘察,设置了安全围栏并悬挂“止步,高压危险!”的警示牌。确认电缆两端已与其他电气设备可靠隔离,并对其进行了充分的放电和接地。

本次试验采用的武汉凯迪正大生产的变频串联谐振耐压试验系统,主要由变频电源控制箱、励磁变压器、电抗器、电容分压器及高压连接线等组成。接线步骤如下:

系统连接: 将变频电源控制箱的输入接入现场低压电源,其输出端通过专用电缆连接至励磁变压器的低压输入端。

电抗器组合: 根据计算,单节电抗器的电感量足以满足80米电缆的谐振条件。因此,将电抗器可靠接地后,通过高压屏蔽线与励磁变压器的高压输出端相连。

试品接入: 将待测110kV电缆的A相(试验相)导体与电抗器的高压输出端连接。电缆的B、C两相短接并可靠接地,同时,电缆两端的金属屏蔽层和铠装层也一并接地,形成一个完整的试验回路。

测量系统接入: 将电容分压器(用于测量试验电压)的高压端接入主回路,其低压信号测量端通过专用线缆接回变频控制箱,以实现对试验电压的精确测量、显示与控制。

试验过程:

所有接线完毕并经第二人复查无误后,试验正式开始。

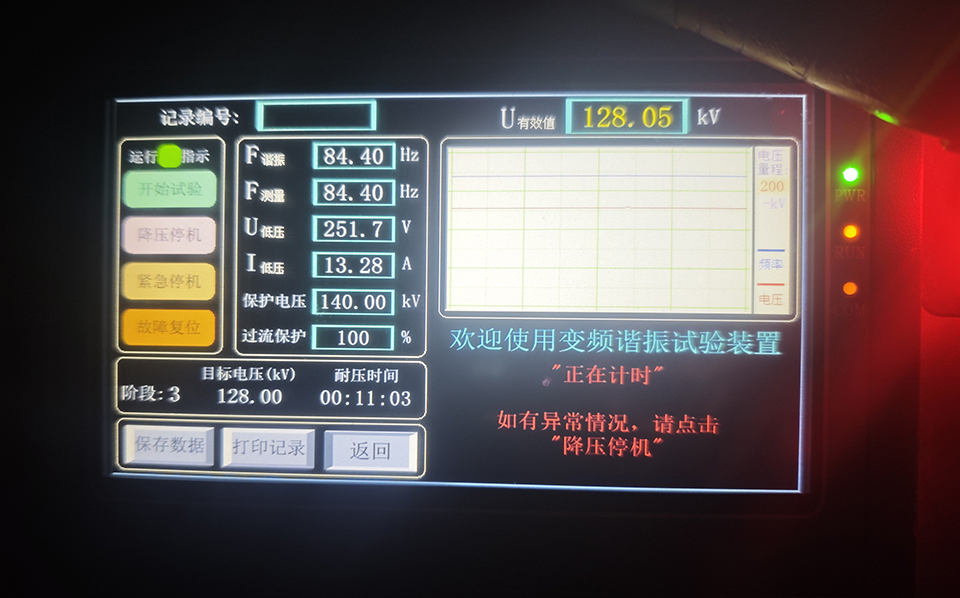

参数设置与寻频: 试验负责人合上电源,在变频控制箱的人机界面上设定目标试验电压为128kV,耐压时间为60分钟,并设置过压、过流保护值。随后启动“自动寻频”功能,系统自动从低频到高频扫描,迅速找到了该试验回路的谐振点(约75Hz),此时系统呈纯电阻状态,回路电流最小,所需电源容量也最小。

升压与耐压: 寻频结束后,系统进入“自动升压”模式。操作员密切监视控制箱屏幕上的电压、电流、频率参数,以及现场设备有无异常放电声。电压从0kV平稳升至128kV,升压过程持续约5分钟。当电压稳定在128kV后,系统自动开始60分钟倒计时。

过程监控与结果判断: 在整个60分钟的耐压过程中,试验人员坚守岗位,持续监控电压曲线的稳定性,并监听电缆终端头有无异响。试验期间,电压稳定,无击穿或闪络现象。计时结束后,系统自动匀速将电压降至零,并切断电源。随后,试验人员立即使用带电阻的放电棒对电缆进行充分放电,并挂上临时接地线。

结论: 试验结果表明,该段110kV电缆的绝缘强度符合要求。

串联谐振耐压试验方法之所以成为长电缆现场试验的常选,核心在于其“谐振”原理所带来的优势。

传统的工频试验变压器在对长电缆等大电容试品进行试验时,需要提供巨大的容性电流,导致设备体积庞大、笨重,现场运输和接线极为困难。而串联谐振装置利用电感(电抗器)与试品(电缆,等效为电容)串联,在特定频率下发生谐振,形成仅对基波电流呈低阻抗的电路。此时,电抗器上的感抗电压与电缆上的容抗电压相互抵消,回路中仅剩电阻分量,因此只需一个较小的电源输入(仅需补偿回路的有功损耗),即可在试品上产生高达数十万伏的高压。这解决了现场大容量电源获取难的问题,实现了试验设备的小型化、轻量化和高效率。

本次试验电压设定为128kV,是严格遵循国家及行业标准。根据《电气装置安装工程 电气设备交接试验标准》(GB 50150-2016)规定,对于110kV电压等级的交联聚乙烯电缆,其现场交流耐压试验电压值为2U₀(U₀为电缆导体对地或对金属屏蔽层的额定电压)。对于110kV系统,U₀通常为64kV。因此,计算得出试验电压为 2 × 64kV = 128kV。耐压时间60分钟的规定,旨在更有效地发现电缆绝缘中可能存在的、在短期内不易暴露的潜伏性缺陷,确保电缆投入运行后能承受长期工频电压及瞬时过电压的考验。

凯迪正大提供各种交接试验、预防性试验、高低压电气试验、电缆故障查找、电力运维等工程服务。公司凭借齐全的设备、丰富的经验和专业的技术,能够为客户提供及时高效的服务。24小时联系电话:15827263478。